现有技术中的制砂工艺有湿法、干法制砂两种。湿法制砂广泛用于大、中型工程建设中,干法制砂一般用于中、小型工程。干法、湿法制砂都存在很大的缺陷。

① 采用湿法制砂工艺,工艺技术复杂,耗资大,每生产1m3成品骨料需用水3~4m3,用电15-19度,需用棒磨机来调节砂料的级配,一次性投入大,运行成本高,砂的脱水周期长,对成品砂的产量影响较大,需要脱水调节的仓容大,且砂的石粉流失量也大,含水率不易控制在6%以下。成品砂的石粉含量低,石粉含量一般为8%~13%,达不到特种砼用砂的优标准(石粉含量为17%~22%之间为佳),且无法解决砂的石粉含量波动问题,流失的石粉对环境造成的污染较大,噪音大。

② 采用干法制砂工艺,粉尘大,扬尘严重,方圆2km以内的人和动、植物都会遭到粉尘的侵害,不利于环保,只有实行封闭式生产才能避免扬尘污染,但在封闭厂区内的作业人员仍然存在受粉尘污染的侵害,而且石粉含量超标,波动较大,一般在22%以上,砂中的含泥量不易控制,小于0.08mm的泥粉无法分离,泥粉混在石粉中直接影响混凝土的质量,造成砼后期强度低,限拉伸值很难满足设计要求,砼易产生裂缝。

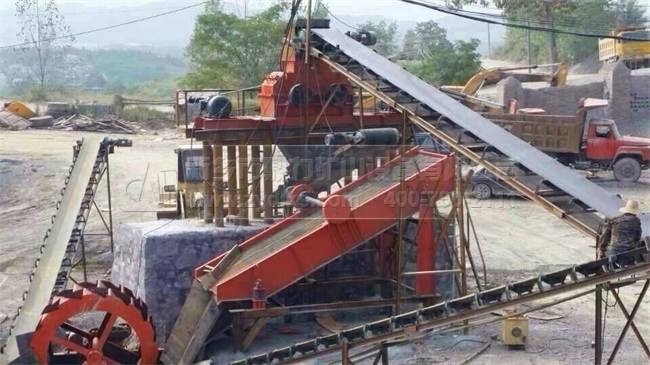

本工艺实施的方式为“先湿后半干”,改变传统的棒磨机制砂工艺,“以破代磨”,即在对半成品预筛分分级的同时,在筛面上用2~3.5kg/Cm2的高压水冲洗各种级配的骨料,除去骨料表面所裹的泥粉,骨料分级、脱水后,将5~80mm的骨料作为制砂料源,采用立轴式制砂机制砂,加砂水、粉砂回收利用,控制制砂工艺各个环节骨料的含水率,即形成半干式制砂。

1、毛料含泥控制

粗碎车间对毛料选择加工,主要控制毛料的含泥量是否超标,毛料的含泥量应根据该系统的处理能力和毛料的泥性来,毛料不允许含泥块和泥结石。毛料的含泥量大于5%,会影响成品的质量和增大系统的运行成本;毛料含有未经风化的泥块及泥结石,被破碎后分解在半成品中,筛分及洗石机无法处理干净,这些泥块及泥结石就进入成品中,严重影响了成品的质量;毛料的含泥在5%-10%时,可增加二次洗泥设备;含泥量大于10%时,应将小于30mm的料作为废料处理,废料输送到弃渣堆,再用车辆运输至弃渣场,解决毛料质量问题。

2、合格的半成品

进入半成品料仓后被输送至中碎车间筛选进行分级处理,粒径大于80mm的特大石重新进入破碎机加工,粒径在40-80mm之间的大石经过高压水冲洗后进入成品料仓,粒径小于40mm的骨料进入圆筒洗石机洗泥,粒径为2.5-40mm的骨料重新分级处理,中、小石在分级的同时经高压水洗净、脱水后进入成品料仓;粒径在2.5-5mm的骨料直接进转料仓与洗净后破碎的干料混合形成制砂料源,小于2.5mm的细砂及泥粉进入粉泥分级处理系统。

3、制砂料加工含水率的控制

制砂料源由转料仓提供,生产前检测料源的含水率,料源的含水率应控制在2%-5%之间,一般控制在2.5%-3.5%之间为佳状态,根据料源吸水率不同,佳含水率将发生变化。

4、立式制砂机技术参数控制

主要控制立式制砂机转子线速度,让骨料能够充分破碎,提高半成品砂的成砂率。制砂机转子的线速度应根据不同岩石的特性、给料量、骨料粒径、含水率等四个环节试验其佳参数。

5、砂筛分的分级及细度模数调节技术

立轴式制砂机加工的半成品砂输送至砂筛分车间,用筛孔为2.5*10mm、筛孔为3*10mm、筛孔为4*10mm的钢丝筛网分别对半成品砂分级处理,根据筛网的孔径调节进各筛分的进料量,细度模数大于2.8时,增大2.5*10mm筛的进料量;细度模数小于2.6时,增大4*10mm筛的进料量。当成品砂的石粉含量在17%-22%之间,细度模数在FM=2.6-2.8之间时,半成品砂的含水率控制在2%~3%为佳。

6、砂水回收系统的工艺技术

回收的砂水主要来源于半成品分级处理的过程中,粒径小于2.5mm的骨料和洗石污水;砂水进入沉砂池后,用机械搅拌加物理沉淀原理将砂中粉和泥分离,泥、水进入沉泥池沉淀,用抽砂泵将分离的砂和部分水抽进螺旋分级机二次洗泥,使砂和泥再次分离,洗净后的0.16~2.5mm的粉砂经螺旋分级机回收,其含水率为9%~13%,产量为砂总产量的10%~15%。

7、成品砂的质量控制

回收的粉砂在螺旋分级机中将泥除去后输送至脱水筛,充分脱水后的粉砂的含水率在6%~8%之间,细度模数在FM=2.4~2.5之间,与筛分砂综合后一起构成成品砂,成品砂的含水率在3.5%~4.5%之间,平均含水率为3.8%,细度模数在FM=2.6~2.8之间,优细度模数为2.75,石粉含量在17%~22%之间,平均石粉含量为18.5%。

砂、石含水率是混凝土生产实践中经常遇到的问题,如何将理论配合比转化成生产配合比,砂、石含水率是一个不可回避的问题。怎么处理砂、石含水率的问题呢?

方法一

《普通混凝土配合比设计规范》JGJ55-2011在进行配合比设计时,默认混凝土各原材料处于干燥状态,在配合比设计时不考虑材料本身含水状况。对于生产中的砂、石含水率通常按下面公式调整用量:

湿砂质量=ms×(1+a%)

湿石子质量=mg×(1+b%)

生产需要水质量=mw-ms×a%-mg×b%

式中,ms、mg、mw——为单位体积混凝土中干砂重、干石重、水重;a%为砂含水率;b%为石含水率。

按照这种方法,显然把砂、石看成干燥状态,忽视砂、石自身包含的水分,即吸水率。

方法二

有种观点认为,应该把骨料的吸水率作为一个因素进行考虑,并认为骨料自身吸收的水分不会释放到混凝土拌合物中参与水化反应。考虑砂、石吸水率这部分用水量后可以防止砂、石吸水对混凝土工作性的影响。因此,在进行调整时,认为骨料是饱和面干状态,在进行用水量调整时采用下列公式进行计算:

湿砂质量=ms×(1+a%)

湿石子质量=mg×(1+b%)

生产需要水质量=mw-ms×(a-α)%-mg×(b-β)%

式中,ms、mg、mw——为单位体积混凝土中干砂重、干石重、水重;a%为砂含水率;b%为石含水率;α%为砂吸水率;β%为石吸水率。

方法三

假如砂的含水率为a%,则湿砂中符合我们理论配合比需求的干砂的量:ms=湿砂的量×(1-a%),根据那么我们一知理论配合比中干砂的量可以,求出湿砂的量=ms÷(1-a%)。也可以求出这些湿砂中含有的水量=ms÷(1-a%)×a%。同理可以得出石子中含有的水量=mg÷(1-b%)×b%。

生产需要水质量=mw-ms÷(1-a%)×a%-mg÷(1-b%)×b%